CASE : Cargill – rénovation partielle de l’usine de traitement des eaux

L’optimisation des processus de traitement de l’eau d’une entreprise ne doit pas toujours impliquer une reconstruction complète de la station d’épuration. Dans certains cas, seule une rénovation partielle du système est possible, par exemple dans les usines où l’eau de traitement doit être fournie en continu.

À l’automne 2023, l’équipe d’Azulatis a été confrontée à un scénario similaire chez Cargill, un producteur de denrées alimentaires des Pays-Bas. Sur leur site de Sas van Gent, la station d’épuration devait être partiellement rénovée sans arrêter la production. Un défi technique que nous avons relevé avec succès grâce à une préparation minutieuse, à une grande expertise dans le domaine des stations d’épuration et à une série de collaborations précieuses avec plusieurs partenaires.

Comment avons-nous procédé ?

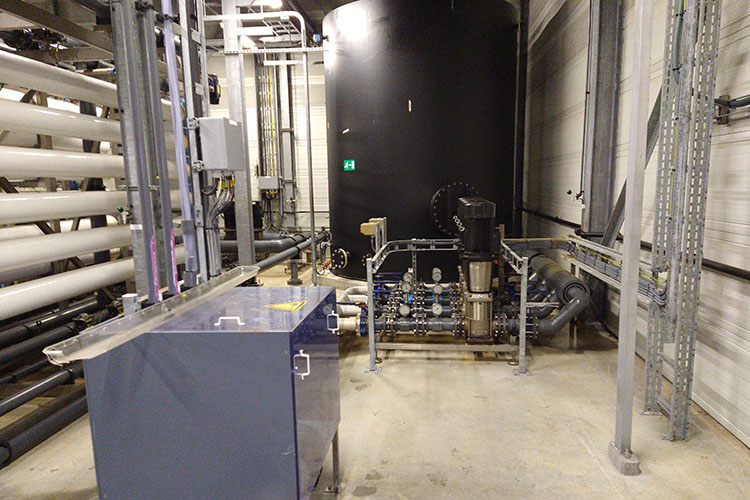

Dans l’usine vieillissante de Cargill, rachetée à l’époque par Azulatis, l’ultrafiltration existante a été remplacée par une nouvelle installation plus performante. Essentiellement, l’ultrafiltration horizontale a été remplacée par un dispositif vertical mieux adapté à l’eau entrante.

Les anciens traitements préalables ont également été repris. La filtration grossière et la floculation ont été complètement remplacées et d’autres opérations de traitement ont été rendues plus durables grâce au dosage du CO2 pour l’acidification de l’eau entrante. En outre, l’ensemble de l’installation de stockage et de dosage des produits chimiques a été entièrement rénové conformément à la législation KIWA.

La combinaison de toutes ces mesures a eu un impact significatif sur l’usine et a permis d’optimiser le traitement des effluents vers l’eau de chaudière (<10 µS/cm) et d’augmenter la capacité.

Quel est le résultat ?

La rénovation de la station d’épuration des eaux usées permet à Cargill de réutiliser la totalité du flux d’effluents dans le processus de production.

Pendant les travaux de rénovation, qui ont duré environ quatre mois, les systèmes d’osmose inverse sont restés en fonctionnement continu. Nous avons ainsi pu continuer à fournir l’eau de traitement nécessaire aux chaudières à vapeur et faire en sorte que la production ne soit pas interrompue.

Avec qui avons-nous travaillé ?

Le projet de Cargill à Sas van Gent a été rendu possible grâce à une coopération productive avec un certain nombre d’entreprises :

Wubben Tanksaneringen était responsable de l’assainissement et de l’élimination du stockage chimique existant.

Peter Vervaet BV nous a aidés à démolir la salle de chimie.

Makronyl était responsable de la fourniture et de l’installation des produits chimiques et des installations de dosage.

Waterleau était responsable de l’aspect électromécanique de l’usine, à savoir la construction et l’installation de ce que l’on appelle le skid-building pour l’ultrafiltration et la filtration grossière.

Air Liquide était responsable du stockage et du dosage du CO2.

Enfin, nous tenons à remercier Cargill pour sa confiance, ainsi que nos contacts William De-Bruyn, Bas Adams, Erwin Faas et Ryan Lauret pour leur bonne coopération.